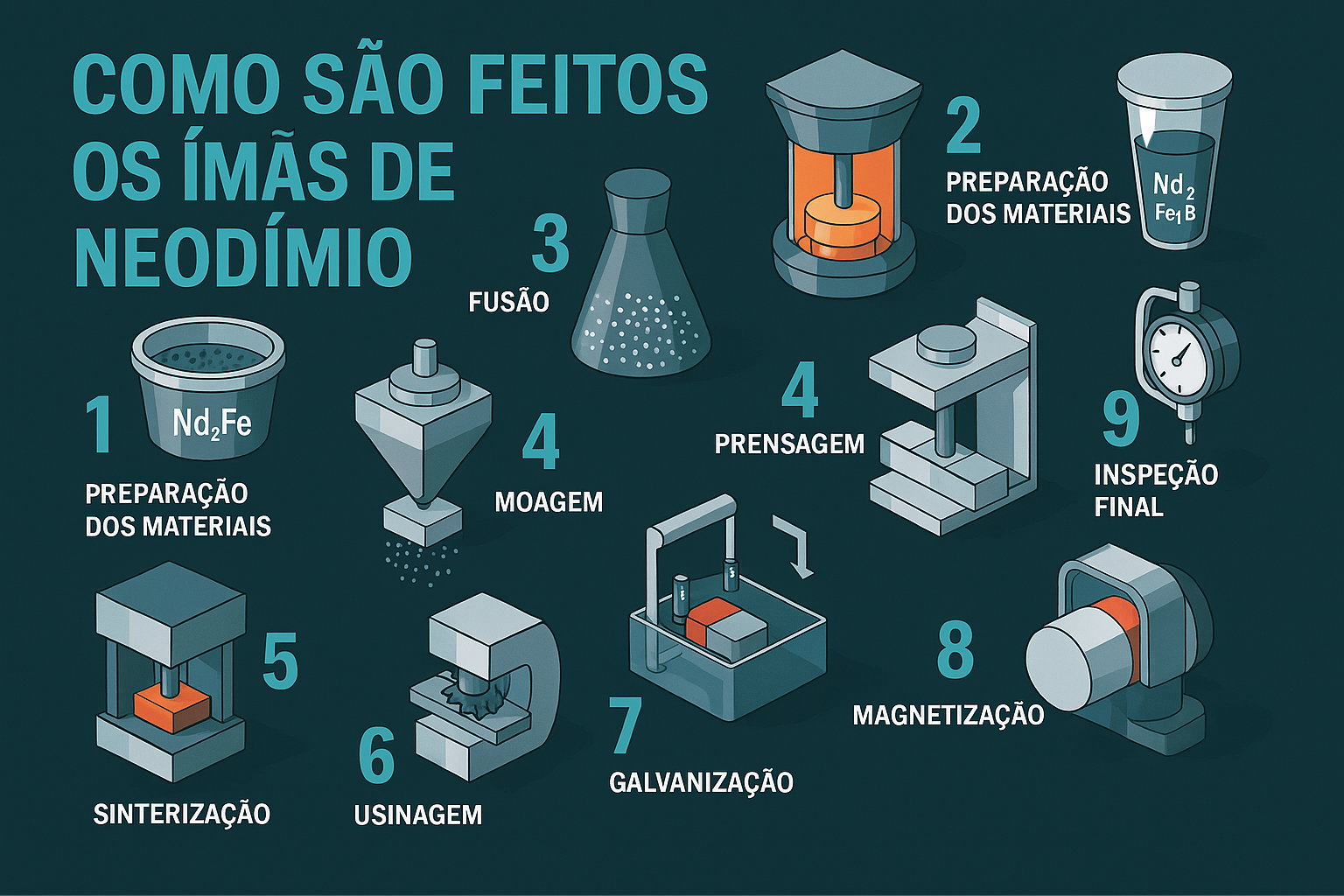

Como são feitos os ímãs de neodímio: processo completo

Introdução

Os ímãs de neodímio são os ímãs permanentes mais fortes do mundo e desempenham um papel fundamental em tecnologias modernas — de motores elétricos a ferramentas, robótica, eletrônicos e sistemas industriais.

Mas como exatamente essas peças tão potentes são fabricadas?

O processo envolve metalurgia do pó, sinterização, prensagem, usinagem, magnetização e rigorosos controles de qualidade.

A seguir, você vai conhecer todas as etapas, do laboratório à peça final.

1. Preparação dos materiais

A composição básica do ímã é o composto Nd₂Fe₁₄B (neodímio–ferro–boro).

Porém, na prática, a reação utilizada é mais complexa e ocorre em ambiente controlado:

57 Fe + B + 8–10 Fe2O3 + 7,5 Nd2O3 + 52,5 Ca → Nd15Fe77B8 + 52,5 CaO

O pó resultante não é exatamente Nd₂Fe₁₄B, mas possui regiões magnéticas (grãos Nd₂Fe₁₄B) dentro de uma matriz com elementos não magnéticos.

Ajustes de composição para desempenho térmico

- Cobalto (Co) → melhora o desempenho em temperaturas mais altas, porém reduz a coercividade.

- Disprósio (Dy) → aumenta a coercividade (resistência à desmagnetização), mas reduz o BHmax (força total do ímã).

- Muitas ligas modernas combinam Co + Dy para comportamentos otimizados.

2. Fusão em forno de indução a vácuo

A mistura de matérias-primas é colocada em um forno de indução a vácuo.

Ali ocorre a fusão sem contato com oxigênio, evitando contaminações.

O aquecimento acontece por correntes de Foucault, geradas por campos eletromagnéticos de alta intensidade.

Resultado:

➡️ Uma liga metálica homogênea, pronta para moagem.

3. Moagem do material

A liga solidificada é moída por jato de gás inerte, produzindo um pó finíssimo com partículas em torno de 3 micrômetros.

Esse tamanho é crucial para permitir:

- alinhamento magnético eficiente;

- sinterização uniforme;

- propriedades magnéticas máximas.

4. Prensagem (com ou sem campo magnético)

O pó é compactado para formar uma peça sólida.

Existem dois métodos:

a) Prensagem convencional

O pó é prensado a quente (~125°C), gerando um bloco provisório.

b) Prensagem orientada (die-upsetting)

O pó é prensado enquanto um campo magnético externo orienta os grãos, determinando:

➡️ a direção preferencial de magnetização do ímã.

Essa etapa tem enorme impacto no desempenho do produto final.

5. Sinterização

A peça prensada é aquecida a aproximadamente 1.080°C, abaixo do ponto de fusão.

Nesse processo, as partículas se unem, densificando o material.

A sinterização determina:

- estrutura interna dos grãos;

- densidade final;

- resistência mecânica;

- força magnética potencial.

Após sinterizar, o ímã encolhe cerca de 15–20%.

6. Usinagem

Depois de sinterizado, o ímã ainda é frágil, semelhante a um material cerâmico.

Ele é então usinado (esmerilhado) até atingir as dimensões finais.

Observações importantes:

- Ímãs sinterizados não podem ser cortados ou perfurados após prontos.

- Materiais perdidos na usinagem não podem ser reciclados atualmente.

- É uma etapa cara, por isso a precisão é vital desde o início.

7. Galvanização (proteção contra corrosão)

Ímãs NdFeB são altamente sensíveis à corrosão.

Por isso recebem uma galvanização típica Ni–Cu–Ni (níquel, cobre, níquel).

Funções do revestimento:

- prevenir oxidação;

- aumentar a durabilidade;

- impedir degradação magnética;

- oferecer acabamento metálico uniforme.

Alguns ímãs recebem revestimentos especiais: epóxi, zinco, ouro ou fosfatização.

8. Magnetização

Até agora, o ímã não é magnetizado — apenas possui direção preferencial.

Na magnetização, as peças são colocadas em um magnetizador industrial, que aplica um pulso elétrico extremamente intenso.

Como funciona:

- bobina + capacitores de alta tensão

- descarga instantânea

- alinhamento definitivo dos domínios magnéticos

Em milésimos de segundo, o ímã adquire sua força final.

9. Inspeção e controle de qualidade

Cada lote passa por diversos testes:

a) Dimensões

Medidas verificadas com projetores de perfil e instrumentos digitais.

b) Espessura da galvanização

Checada por fluorescência de raios X.

c) Resistência à corrosão

Testes típicos:

- câmara de névoa salina

- panela de pressão

d) Curva BH (histerese magnética)

Determina se o ímã atende:

- Remanência (Br)

- Coercividade (Hc)

- BHmax (força total da grade)

Somente peças dentro da tolerância seguem para embalagem.

O que tudo isso significa?

Ímãs de neodímio são:

- materiais sinterizados, semelhantes a cerâmica

- muito duros, porém extremamente frágeis

- incapazes de suportar impactos

- inadequados para usinagem posterior

- sensíveis a corrosão sem revestimento

- produzidos apenas em formatos não complexos

Por isso:

- Não se devem prender ímãs por pressão.

- Formatos elaborados devem ser projetados em outra peça, com cavidades para alojar os ímãs.

- É recomendada a fixação com colas estruturais.

FAQ – Perguntas Frequentes

1. Por que ímãs de neodímio são tão fortes?

Por causa da estrutura magnética do composto Nd₂Fe₁₄B e da alta densidade energética.

2. Por que eles quebram com facilidade?

Porque são materiais sinterizados, com comportamento mecânico semelhante à cerâmica.

3. É possível cortar um ímã de neodímio?

Não. O corte causaria quebra, aquecimento extremo ou perda magnética.

4. Ímãs podem ser reciclados?

Hoje, apenas parcialmente. O pó perdido na usinagem não pode ser reutilizado.

Conclusão

O processo de fabricação dos ímãs de neodímio é altamente sofisticado e envolve etapas de alta precisão — desde a formulação da liga até a magnetização final. Entender essas etapas ajuda a escolher o ímã certo, usá-lo corretamente e evitar danos.

A Casa do Ímã atua desde 1984 oferecendo materiais magnéticos de alta performance, com suporte técnico especializado e a maior variedade do Brasil.

👉 Explore nossa linha completa de ímãs NdFeB: casadoima.com.br

👉 Siga a Casa do Ímã no Instagram para mais conteúdos técnicos, vídeos e curiosidades!